Mikrowellensintern von keramischen Materialien:

Eine Einführung für den Dentalbereich

Die Erwärmung keramischer Materialien durch elektromagnetische Wellen ist eine Technik, die seit den frühen 1980er-Jahren in der Industrie eingesetzt wird. Anfangs diente sie hauptsächlich dem Trocknen von Materialien – im Wesentlichen also der Entfernung von Wasser. Später fand sie auch Anwendung bei der Erwärmung und dem Sintern keramischer Bauteile.

Im Laufe der Zeit hat diese Technologie ein hohes Maß an Reife erreicht, und es werden immer mehr industrielle Einsatzmöglichkeiten dafür entdeckt.

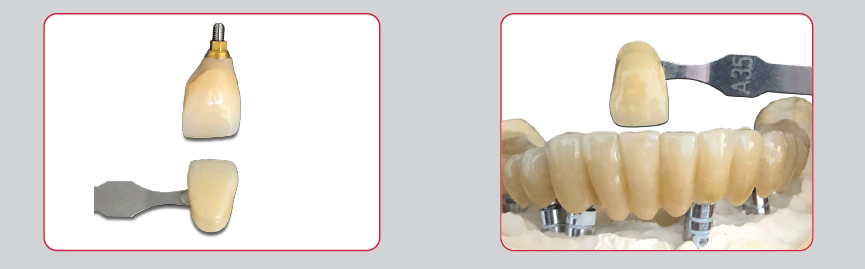

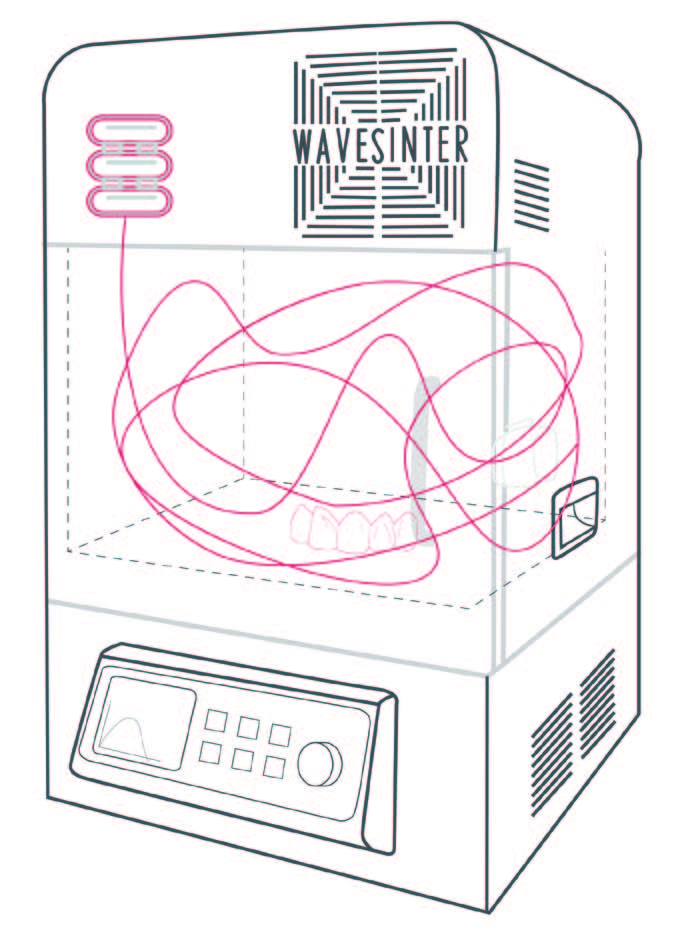

Im Dentalbereich ist insbesondere das Sintern von Zirkoniumdioxid (ZrO₂) eine der interessantesten Anwendungen.

Derzeit beherrschen nur wenige Unternehmen weltweit diese Technik so weit, dass sie dem Markt zuverlässige, effiziente und wirtschaftliche Produkte anbieten können.

Aufgrund ihres neuartigen und revolutionären Konzepts bestehen jedoch noch viele Zweifel und Unsicherheiten – insbesondere bei Zahntechnikern im Laboralltag.

Dieser Text soll dazu beitragen, grundlegende Fragen zu klären und einem interessierten Nutzer, der keine solide naturwissenschaftliche Basis besitzt, ein besseres Verständnis zu vermitteln. Der Text hat daher einen rein informativen Charakter.

Eine vertiefte Auseinandersetzung mit der Technologie des Mikrowellensinterns würde erfordern, dass man sich mit Themen wie Quantenmechanik, Wellenmechanik oder Elektrochemie auseinandersetzt.

Aus Gründen der Verständlichkeit und Übersichtlichkeit wurde daher bewusst auf eine vereinfachte Darstellung gesetzt.

Mikrowellenbetrieb

Vielleicht ist der beste Einstieg in die Welt der Mikrowellen die Analyse der Funktionsweise eines Mikrowellenofens – also eines Geräts, das wir alle aus unserer Küche kennen.

Es ist bekannt, dass ein Wassermolekül aus zwei Wasserstoffatomen und einem Sauerstoffatom besteht. Außerdem hat das Wasserstoffion eine positive Ladung, während Sauerstoff eine negative Ladung besitzt.

Aufgrund dieser Asymmetrie innerhalb des Moleküls entstehen zwei räumlich voneinander getrennte Bereiche: einer mit positiver Ladung und einer mit negativer Ladung. Anders ausgedrückt: Das Molekül wirkt wie ein winziger Magnet.

Wir wissen auch: Wird ein Magnet in ein elektromagnetisches Feld gebracht, richtet er sich entsprechend den Feldlinien aus – so wie sich die Nadel eines Kompasses am Magnetfeld der Erde orientiert.

Aber was würde passieren, wenn der Magnet nicht in ein statisches Feld wie das Erdmagnetfeld, sondern in ein elektromagnetisches Feld eintaucht, das zeitlich schwingt?

In diesem Fall würde der Magnet beginnen, im gleichen Rhythmus zu schwingen – er versucht ständig, sich mit dem sich verändernden Feld auszurichten.

Die Lebensmittel, die wir zu Hause in die Mikrowelle stellen, enthalten in der Regel einen hohen Anteil an Wasser. Wir haben bereits gesehen, dass man ein Wassermolekül vereinfacht als winzigen Magneten verstehen kann.

Drückt man die Starttaste, erzeugt ein Bauteil namens Magnetron eine hochenergetische, elektromagnetische Welle mit oszillierender Frequenz. Sofort beginnen die winzigen „Wassermagnete“ zu vibrieren, da sie versuchen, sich im Rhythmus des vom Magnetron erzeugten Feldes auszurichten.

Dieser rasante „Molekül-Tanz“ erzeugt Reibung – und dadurch wird das Lebensmittel erhitzt.

Wir müssen an dieser Stelle einige Anmerkungen machen:

-

Die Frequenz der vom Magnetron erzeugten Welle ist außergewöhnlich hoch. Sie schwingt etwa 2,4 Milliarden Mal pro Sekunde (2.400.000.000 Hz). Dadurch entsteht eine sehr starke molekulare Reibung.

-

Die elektromagnetische Welle dringt in das Lebensmittel ein und erreicht dessen Inneres. Sie bringt nicht nur die Wassermoleküle an der Oberfläche zum Schwingen, sondern auch jene im Inneren.

-

Da alle Wassermoleküle im Lebensmittel gleichzeitig in Schwingung versetzt werden, erfolgt die Erwärmung gleichmäßig und gleichzeitig in der gesamten Masse des Produkts.

-

Da das Gehäuse der Mikrowelle metallisch und geschlossen ist, können die elektromagnetischen Wellen nicht nach außen dringen (Faradayscher Käfig). Somit geht keine Energie verloren – nahezu die gesamte Energie wird zur Erwärmung des Lebensmittels genutzt. Am Ende des Vorgangs sind die Wände der Mikrowelle daher auch nicht stark erhitzt.

-

Es besteht ein deutlicher Unterschied zwischen der Erwärmung in einem klassischen Backofen mit Heizwiderstand und in einem Mikrowellenofen: Im herkömmlichen Ofen trifft die Wärmestrahlung auf die Oberfläche des Lebensmittels und wird von dort aus durch Wärmeleitung ins Innere weitergegeben. Deshalb wird die Oberfläche geröstet – durch den direkten Strahlungseinfluss, der nicht tief ins Innere eindringen kann. Im Mikrowellenofen hingegen verhindert die Art der Erwärmung genau diesen Röst-Effekt.

-

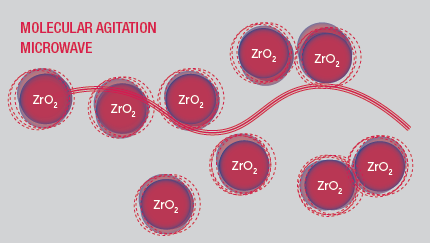

Bei keramischen Materialien (z. B. ZrO₂) ist der Energieaufnahme-Mechanismus im elektromagnetischen Feld jedoch nicht vom Dipol-Typ wie beim Wasser. Stattdessen entsteht die Anregung durch die Bewegung von freien Elektron-Loch-Paaren – eine raumbezogene Oszillation ohne intermolekulare Kollisionen. Um sich zu „energetisieren“, kann ein Molekül schwingen, sich bewegen und mit anderen Molekülen zusammenstoßen, sich um eines seiner Atome drehen – oder, was am wahrscheinlichsten ist: eine Kombination all dieser Bewegungsformen.

Klassischer Sinterofen

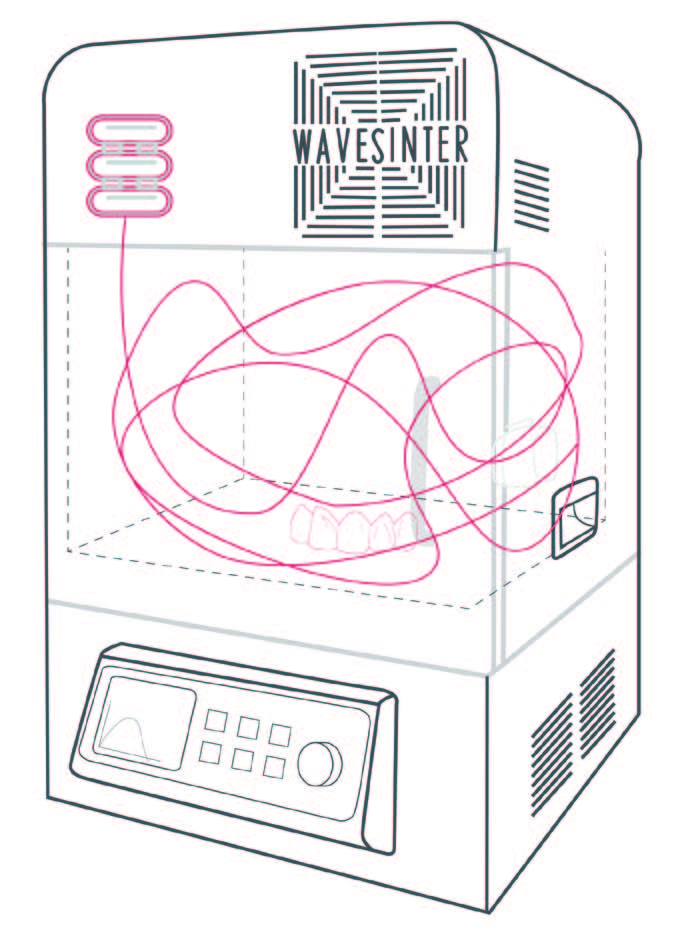

Mikrowellen Sinterofen

HEIZWIDERSTÄNDE

Im herkömmlichen Ofen fällt die Wärmestrahlung auf die Oberfläche des Lebensmittels und wird von dort aus durch Wärmeleitung ins Innere weitergegeben.

Aus diesem Grund wird die Oberfläche „geröstet“ – durch den direkten Einfall der Strahlung, die nicht in das Innere des Lebensmittels eindringen kann.

MAGNETRON

Die Wellenfrequenz beträgt über 2,4 GHz.

Die elektromagnetische Welle dringt bis ins Innere des Lebensmittels vor.

Alle Wassermoleküle schwingen gleichzeitig – dadurch erfolgt die Erwärmung gleichmäßig und gleichzeitig in der gesamten Masse.

Das Metallgehäuse des Geräts wirkt wie ein Faradayscher Käfig – weder die Wellen noch die Wärme gelangen nach außen.

Klassische Sinterprobleme

RISSE UND VERFORMUNGEN MÜSSEN VERMIEDEN WERDEN

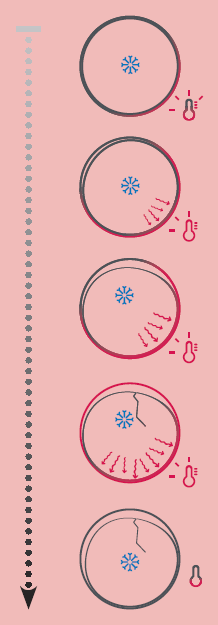

Stellen wir uns eine hohle Kugel vor, in deren Innerem sich eine zweite, kleinere Kugel aus demselben Material befindet. Anfangs besteht kein Abstand zwischen den beiden Kugeln. Wenn wir nun nur die äußere Kugel erhitzen und die innere kalt lassen, beginnt sich die äußere aufgrund der Wärme auszudehnen – und es entsteht nach und nach ein Spalt zwischen den beiden Kugeln. Dieser Abstand wächst mit zunehmendem Temperaturunterschied.

Nehmen wir nun an, dass beide Kugeln fest miteinander verschweißt sind. Dann zieht die sich ausdehnende äußere Kugel an der inneren, wodurch Materialspannungen entstehen. Die Elastizität des Materials versucht, diesen Dehnungsausgleich zu kompensieren. Wird jedoch die Elastizitätsgrenze überschritten und die sogenannte Bruchspannung erreicht, reißt das Material – ein Riss entsteht.

Dasselbe passiert auch umgekehrt: Wenn nicht die äußere Schicht erwärmt, sondern abgekühlt wird, treten ähnliche Spannungen auf. Der Grundgedanke bleibt: Temperaturunterschiede zwischen den einzelnen „Schichten“ eines Bauteils erzeugen Spannungen. Kann das Material diese nicht durch seine Elastizität auffangen, entstehen Risse – sowohl beim Aufheizen als auch beim Abkühlen.

Wichtig dabei ist: Je nach Geometrie des Werkstücks, Materialhomogenität und Höhe des Temperaturunterschieds kann ein Riss an der Oberfläche sichtbar werden – oder, was noch kritischer ist: im Inneren verborgen bleiben. Wird später mechanische Belastung auf das Werkstück ausgeübt, kann es plötzlich brechen.

Manchmal sind die Spannungen durch Temperaturunterschiede zwar nicht stark genug, um sofort einen Riss zu verursachen, wohl aber ausreichend, um eine dauerhafte plastische Verformung (sog. plastische Dehnung) hervorzurufen. Dies geschieht, wenn die Elastizitätsgrenze überschritten wird, ohne die Bruchspannung zu erreichen. In solchen Fällen ist das Werkstück nach dem Sintern verformt und unter Umständen nicht mehr brauchbar.

Besonderheiten von dentalem Zirkonium (ZrO₂)

Diese Probleme verschärfen sich durch drei materialtypische Eigenschaften von Zirkonoxid:

-

Sehr schlechter Wärmeleiter:

Zirkonium ist ein hervorragender Wärmedämmstoff. Deshalb dauert das Aufheizen und Abkühlen über reine Wärmeleitung sehr lange, wenn man Temperaturunterschiede vermeiden möchte. Die Wärme gelangt nur schwer vom Rand ins Innere der Struktur – die thermische Reaktanz ist hoch. -

Sehr geringe Elastizität:

Selbst geringe Spannungen, die durch Temperaturunterschiede entstehen, können bereits ausreichen, um Risse zu verursachen. -

Extrem sprödes Vormaterial:

Das Zirkonoxid, das vor dem Sintern in den Ofen kommt, ist kein homogenes Material, sondern besteht aus „gepresstem Pulver“. Diese winzigen Partikel werden lediglich durch den Pressdruck zusammengehalten – die Verbindung ist mechanisch sehr schwach.

Während des Ofenprozesses verschmelzen diese Partikel allmählich zu einem festen Werkstoff. Vor dem vollständigen Sintern ist das Material jedoch äußerst spröde, und bereits kleinste Spannungen durch Temperaturdifferenzen können zu Rissen führen.

Problem bei konventionellen Öfen

Beim Erhitzen von ZrO₂ in einem klassischen Sinterofen trifft die Wärmestrahlung der Heizwiderstände auf die äußere Oberfläche. Von dort aus muss sich die Wärme durch Leitung in das Innere vorarbeiten. Aufgrund der schlechten Wärmeleitfähigkeit des Zirkons ist dieser Prozess ineffizient.

Erhöht man die Heizleistung, um die Sinterzeiten zu verkürzen, riskiert man, dass nur die äußere Schicht stark erhitzt wird („angeröstet“), während das Innere kalt bleibt. Noch schlimmer: Es kann sich ein gefährlicher Temperaturunterschied zwischen Außenschicht und Kern bilden – mit der Folge, dass das Bauteil reißt.

Fazit:

Bei klassischen Sinteröfen müssen die Aufheiz- und Abkühlzeiten verlängert werden, um gefährliche Spannungen zu vermeiden – was wiederum Zeit und Energie kostet.

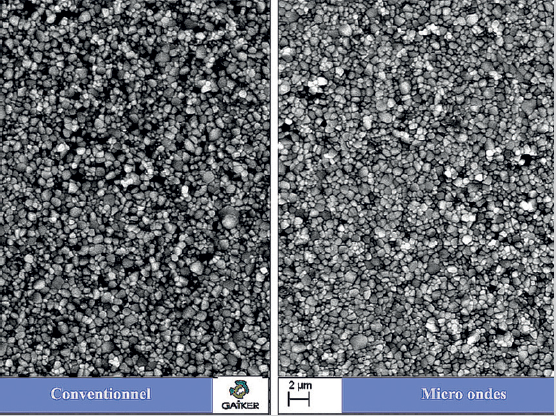

Dank Mikrowellen: Keine Risse durch Temperaturunterschiede

Da Mikrowellen in der Lage sind, etwa 30 bis 40 mm tief in das Zirkonium einzudringen, erfolgt die molekulare Schwingung – und somit auch die Erwärmung – gleichmäßig in allen Bereichen des Werkstücks. Auf diese Weise wird das Risiko von Rissbildungen durch Temperaturunterschiede zwischen verschiedenen Zonen des Materials vollständig eliminiert.

Vorteile des Mikrowellensinterns

Energieeinsparung

Deutlich verkürzte Prozesszeiten

Einfache Wartung

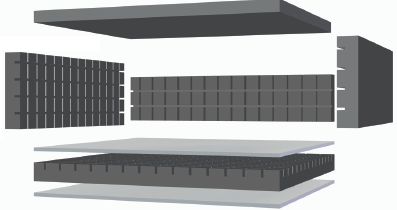

Konventionelle Zirkonium-Öfen arbeiten mit Heizwiderständen, die Wärme in alle Richtungen abstrahlen.

Damit diese Energie nicht über die Ofenwände verloren geht, sind aufwendige und dicke Wärmedämmsysteme erforderlich.

Von der gesamten Energie, die die Heizwiderstände abgeben, wird jedoch nur ein Bruchteil vom Werkstück selbst aufgenommen. Der Rest geht als Wärmeverlust in der Muffel und im Ofengehäuse verloren. Das führt zu einem hohen Stromverbrauch.

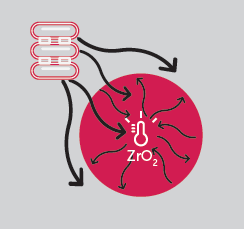

Anders bei der Mikrowellentechnologie:

Die vom Magnetron erzeugte Energie konzentriert sich fast ausschließlich auf das zu erhitzende Material. Wie schon beim Haushaltsmikrowellenofen beobachtbar, bleiben auch hier die Innenwände nach dem Heizzyklus relativ kühl – die Energie geht nicht an die Umgebung verloren.

Anwender unserer Mikrowellenöfen bestätigen regelmäßig, dass sich dies deutlich in der Stromrechnung bemerkbar macht: Die Kosteneinsparung ist erheblich.

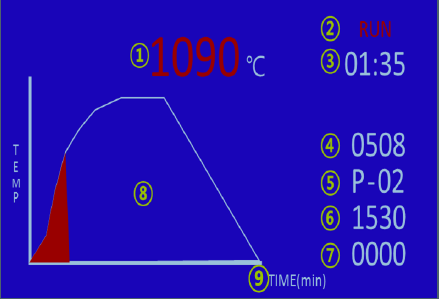

Der Einsatz von Mikrowellentechnologie verkürzt die Sinterzyklen erheblich – aus mehreren Gründen:

✔️ Keine langsame, stufenweise Aufheizung nötig:

Da beim Mikrowellensintern keine signifikanten Temperaturunterschiede zwischen Innen- und Außenzone des Werkstücks entstehen, entfällt die Notwendigkeit einer langsamen, schrittweisen Erwärmung zur Vermeidung von Rissen und Verformungen. Die Aufheizzeit kann dadurch deutlich reduziert werden.

✔️ Refraktäres Verhalten von Zirkon hat weniger Einfluss:

Die schlechte Wärmeleitfähigkeit von Zirkon spielt beim Mikrowellensintern kaum eine Rolle, da die Erwärmung gleichzeitig an allen Punkten im Material erfolgt – nicht durch Wärmeleitung von außen nach innen.

✔️ Geringere Masse des Ofens – geringere thermische Trägheit:

Mikrowellenöfen sind kompakter und speichern weniger Wärme. Daher kühlen sie nach dem Sinterprozess wesentlich schneller ab als konventionelle Öfen. Die Raumtemperatur wird deutlich schneller erreicht, was besonders in der Abkühlphase von Vorteil ist.

✔️ Schnellere Energieübertragung durch elektromagnetische Wellen:

Die Geschwindigkeit, mit der elektromagnetische Wellen Energie im Material übertragen, ist höher als bei klassisch abgestrahlter Wärme.

Nach den Gesetzen der Quantenmechanik unterscheiden sich die Absorptionsmechanismen von Photonen in beiden Fällen deutlich – und damit auch die Geschwindigkeit des Temperaturanstiegs.

Die Heizwiderstände in klassischen Zirkonoxid-Sinteröfen müssen Temperaturen erreichen, die in manchen Fällen über 1800 °C liegen.

In der Regel bestehen sie aus Molybdändisilizid (MoSi₂) – einem teuren, empfindlichen Material, das sehr spröde ist und ausschließlich für spezielle, begrenzte Anwendungen eingesetzt wird.

Zudem ist MoSi₂ anfällig für Kontamination durch Dampf im Inneren der Muffel. Aufgrund seiner hohen elektrischen Leitfähigkeit sind beim Betrieb sehr hohe Stromstärken (über 100 Ampere) bei niedriger Spannung erforderlich.

Diese Eigenschaft macht den Einsatz sehr komplexer elektronischer Steuer- und Regelungssysteme notwendig.

Hinzu kommt: Die Widerstände verschleißen mit der Zeit und müssen regelmäßig ausgetauscht werden – was mit hohen Kosten verbunden ist.

Vorteile des Magnetrons

Das Magnetron eines Mikrowellenofens bietet im Vergleich dazu zahlreiche Vorteile:

-

Es ist kompakt und bei einem Defekt einfach austauschbar.

-

Es kann keine Verunreinigungen innerhalb der Muffel verursachen.

-

Es ist kostengünstig und wartungsarm.

-

Es weist eine praktisch unbegrenzte Lebensdauer auf (je nach Einsatzbedingungen).

-

Es handelt sich um eine extrem zuverlässige und millionenfach bewährte Technologie, die in vielen industriellen Anwendungen erfolgreich zum Einsatz kommt.

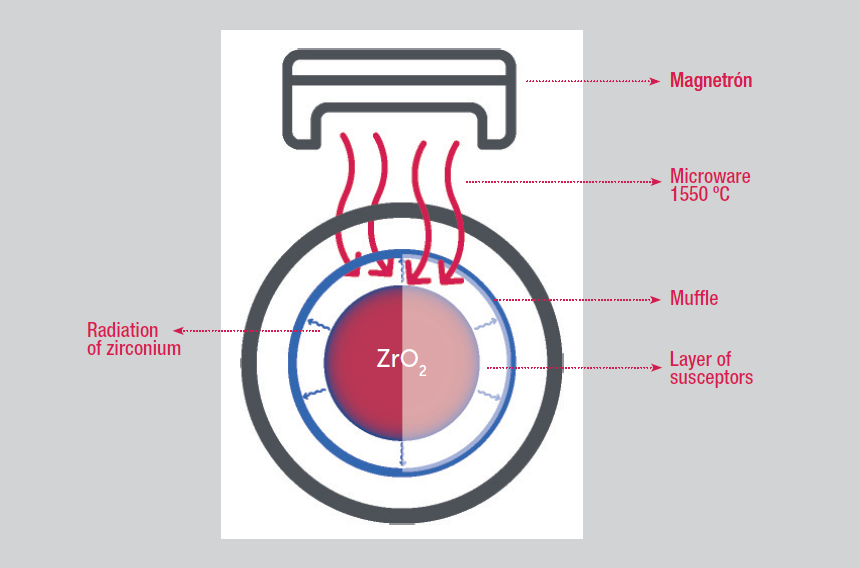

Was sind Suszeptoren?

Eine häufig wiederkehrende Frage unserer Kunden und Freunde betrifft die Funktion der feuerfesten Suszeptoren, die das Innere des Mikrowellenofen-Muffels auskleiden. Aus Neugierde möchten wir versuchen, dies zu erklären.

Dazu müssen wir zwei grundlegende Konzepte einführen: den Treibhauseffekt und den Mechanismus der Energieradiation.